Free counters |

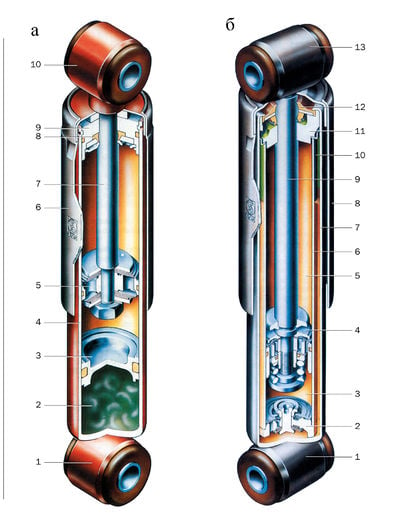

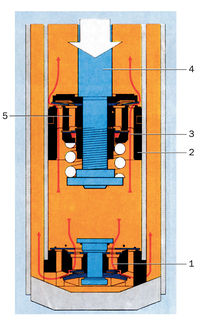

АмортизаторыАмортизаторыДля быстрого гашения колебаний кузова, возникающих в результате деформации рессор или пружин подвески, применяются амортизаторы. Кроме того, амортизатор снижает скорость вертикального перемещения колеса относительно кузова. Конструкция телескопического однотрубного амортизатора (а): Схема работы двухтрубного амортизатора: 1 — донный клапан; 2 — поршень; 3 — клапан сжатия; 4 — шток; 5 — клапан отбоя Любой телескопический амортизатор должен иметь устройство для компенсации изменения объема жидкости. Дело в том, что при сжатии амортизатора вытесняемый объем больше, чем освобождающийся с другой стороны поршня, потому что здесь часть объема цилиндра занимает шток. В амортизаторе применяется специальная пневмокамера, заполненная сжатым газом, которая изолирована от основной части цилиндра плавающим поршнем. При ходе сжатия амортизатора объем пневмокамеры уменьшается, а при ходе отдачи — увеличивается. Наличие пневмокамеры обеспечивает также компенсацию изменения объема рабочей жидкости при изменении температуры. Амортизаторы такого типа называют однотрубными, газонаполненными. Двухтрубные амортизаторы отличаются наличием еще одного цилиндра, внутри которого находится рабочий цилиндр. Дополнительная полость, находящаяся между внутренним и наружным цилиндрами, называется компенсационной. Компенсационная полость изолирована от атмосферы, но сообщается с внутренней полостью рабочего цилиндра. При ходе сжатия амортизатора излишки жидкости из рабочего цилиндра перетекают в компенсационную полость и находящийся там воздух сжимается. При ходе отдачи амортизатора сжатый воздух вытесняет жидкость обратно в рабочий цилиндр. При одинаковых рабочих ходах однотрубный амортизатор рассмотренного типа будет иметь большую длину, чем двухтрубный, из-за наличия в цилиндре пневмокамеры. Несмотря на этот недостаток, в настоящее время большее распространение имеют однотрубные амортизаторы, которые лучше охлаждаются, поскольку не имеют двойных стенок. Двухтрубные амортизаторы также бывают газонаполненными. У таких амортизаторов в компенсационной полости газ находится под давлением. Особенностью газонаполненных амортизаторов является то, что в свободном состоянии шток амортизатора выходит из цилиндра под действием давления газа. Конструкция любого амортизатора должна обеспечивать герметичность. При нарушении герметичности появляются стуки во время работы подвески и теряется эффективность амортизатора, что требует его замены. Шток амортизатора обработан до высокой степени чистоты поверхности, а между штоком и внутренней частью цилиндра устанавливается специальное надежное уплотнение. Таким же надежным должно быть уплотнение плавающего поршня в однотрубном амортизаторе. При нарушении герметичности газ смешивается с жидкостью, образуется сжимаемая смесь, эффективность работы амортизатора снижается, появляются посторонние стуки. Рабочая поверхность штока предохраняется от повреждений защитным кожухом. На конце штока и на цилиндре имеются крепления для соединения амортизатора с рычагами подвески и кузовом автомобиля. Крепление амортизаторов осуществляется с помощью упругих элементов. Некоторые производители, например фирма KONI, изготавливает амортизаторы, в которых можно регулировать вручную перепускной клапан. Такую регулировку необходимо производить перед установкой амортизатора на автомобиль для получения необходимой эффективности. Существуют амортизаторы, в которые встроены электромагнитные клапаны, изменяющие проходные сечения отверстий, через которые проходит жидкость. При наличии амортизаторов такого типа, водитель может изменять характеристики подвески при движении автомобиля, переключая режимы («спорт», «комфорт» и т. д.). Совершенно другой принцип был предложен поставщиком автомобильных систем Delphi в его конструкции Magneride. В ней используется свойство некоторых вязких жидкостей быть чувствительными к воздействию электромагнитных полей; вязкость жидкости увеличивается с усилением поля, молекулы выстраиваются в цепочки и создают большее сопротивление. Компания Delphi продемонстрировала автомобили, оборудованные амортизаторами, где обычные отверстия заменены узкими проходами, в которых жидкость протекает между электромагнитными катушками. Система Magneride имеет огромное преимущество, заключающееся в том, что вязкость жидкости, а следовательно, и степень демпфирования могут изменяться в зависимости от изменения напряженности электромагнитного поля, которая управляется микропроцессором. Диагностика амортизаторов Существует 4 основных способа диагностики амортизаторов автомобилей. Первый - визуальный осмотр, второй - тест на покачивание автомобиля, третий - оценка управляемости автомобиля при движении, четвертый - инструментальный контроль, или стендовая диагностика. Визуальный осмотр – один из наиболее достоверных способов. К тому же, он является самым дешевым и оперативным. При проведении внешнего осмотра амортизатора можно заметить масляные потемнения на его поверхности. При этом не должно быть масляных потеков. Но если они все же имеются, это говорит о потере герметичности. Соответственно, такой амортизатор долго служить не будет. При наличии сомнений рекомендуют протереть амортизатор насухо и поле нескольких дней работы проверить его повторно. В процессе внешнего осмотра амортизатора следует также обращать внимание на пыльник и буфер отбоя. Наличие масла на их поверхности говорит о том, что амортизатор очень быстро разрушится. 1. Важным показателем работы амортизатора является и состояние шин. Наличие на боковой кромке шин неравномерных пятен износа свидетельствует о неисправности амортизаторов. Важно также выполнить осмотр штока амортизатора. Недостаток этой процедуры в том, что при этом амортизатор нужно снимать. Если на полированной поверхности штока присутствуют пятна от ржавчины или следы от зажимов, амортизатор необходимо заменить. Если амортизатор неправильно затянули при установке (то есть была допущена несоосность штока и цилиндра), может наблюдаться износ хромового покрытия в виде пятна. Амортизатор в этом случае быстро выйдет из строя, поскольку на лицо потеря герметичности. 2. Тест на покачивание машины. Такой способ позволит выявить лишь «убитый» амортизатор. Сущность этого способа такова. Сначала автомобиль раскачивают за угол, затем его отпускают в нижней точке. Очень важно здесь знать "золотую середину". Если автомобиль (после того, как его отпустили) продолжает свои колебания в течение долгого времени, это значит, что амортизатор "убитый". Однако амортизатор не должен и останавливаться моментально, как "вкопанный". Ведь это будет означать, что амортизатор просто заклинил. 3. Оценка управляемости авто в движении. При неисправном амортизаторе автомобиль, начиная со скорости 70-80 км/ч, начнет "рыскать". Это особенно проявляется при мелких неровностях на дороге. При этом уменьшается устойчивость и наблюдается продольная и поперечная раскачка. Снижается также реакция машины на руль при поворотах. Как правило, водитель постепенно привыкает к поведению неисправного автомобиля при езде и может даже не догадываться о неисправности амортизаторов. Лучший выход при этом – сравнение поведения на дороге вашего автомобиля с подобным автомобилем, имеющим исключительно исправные амортизаторы. 4. Инструментальный контроль, или стендовая диагностика. Для контроля можно использовать вибрационные стенды. Также используются специальные испытательные стенды, на которых проверяется демпфирующее усилие. Благодаря вибрационному стенду можно получить диаграмму осевых колебаний. Специалисты безошибочно оценят состояние амортизаторов, сравнивая полученную диаграмму с допустимой граничной величиной осевых колебаний для конкретного авто. При проверке демпфирующего усилия специалисты выполнят разборку подвески и снимут амортизатор. Эта диагностика сможет дать наиболее точную информацию. Недостаток такой диагностики лишь в ее сложности и дороговизне.Прокачиваем амортизатор перед установкой Непрокачанный перед установкой 2-трубный амортизатор часто становится причиной поломки поршневой системы амортизатора. Это прямое нарушение инструкции по установке. Также это может стать причиной негарантийного случая. В случае, когда во внутренней гильзе амортизатора остался воздух, амортизатор не сможет правильно работать, что в конце концов приведет к шумам, стукам при работе и даже к выходу амортизатора из строя. Рекомендации по прокачке амортизатора.

|